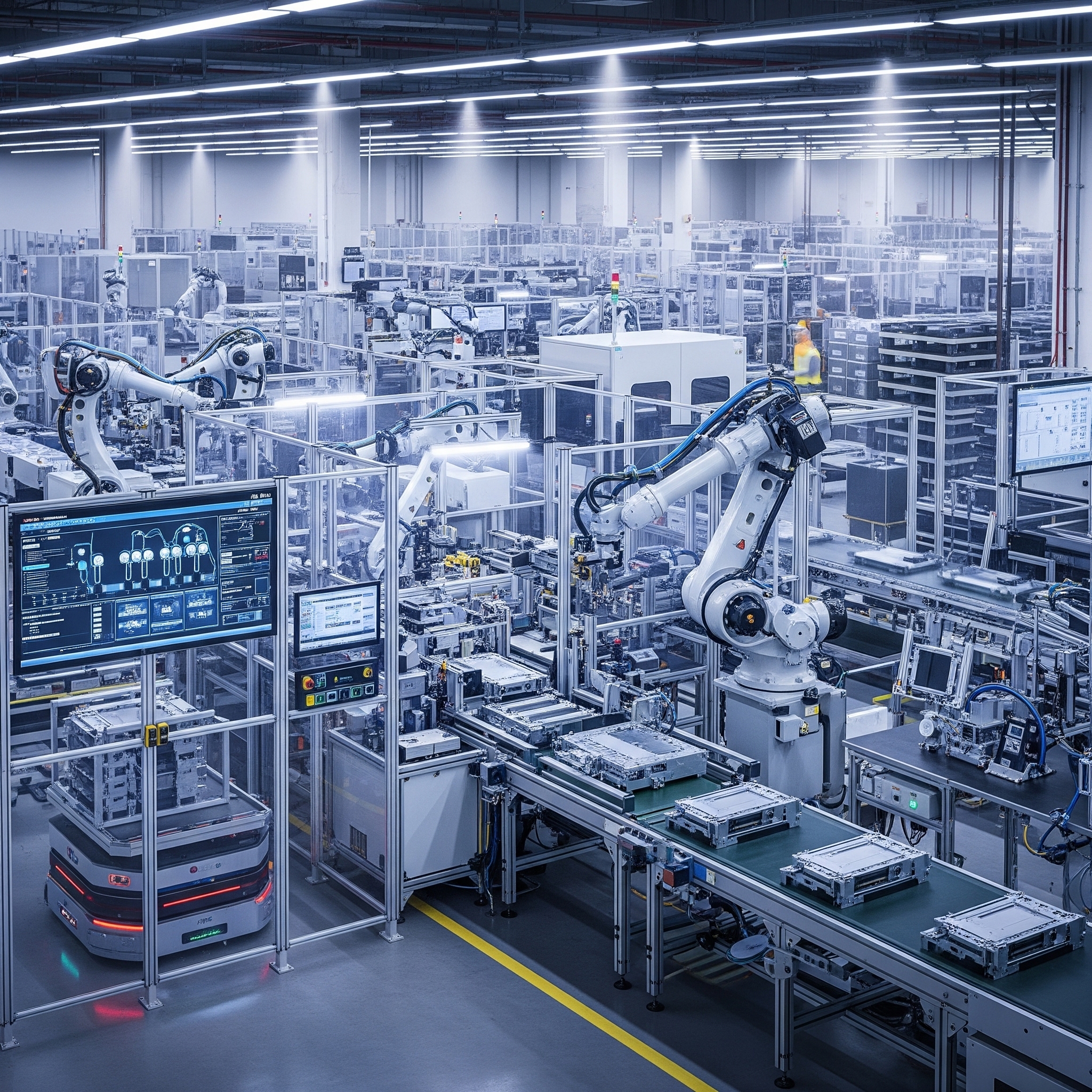

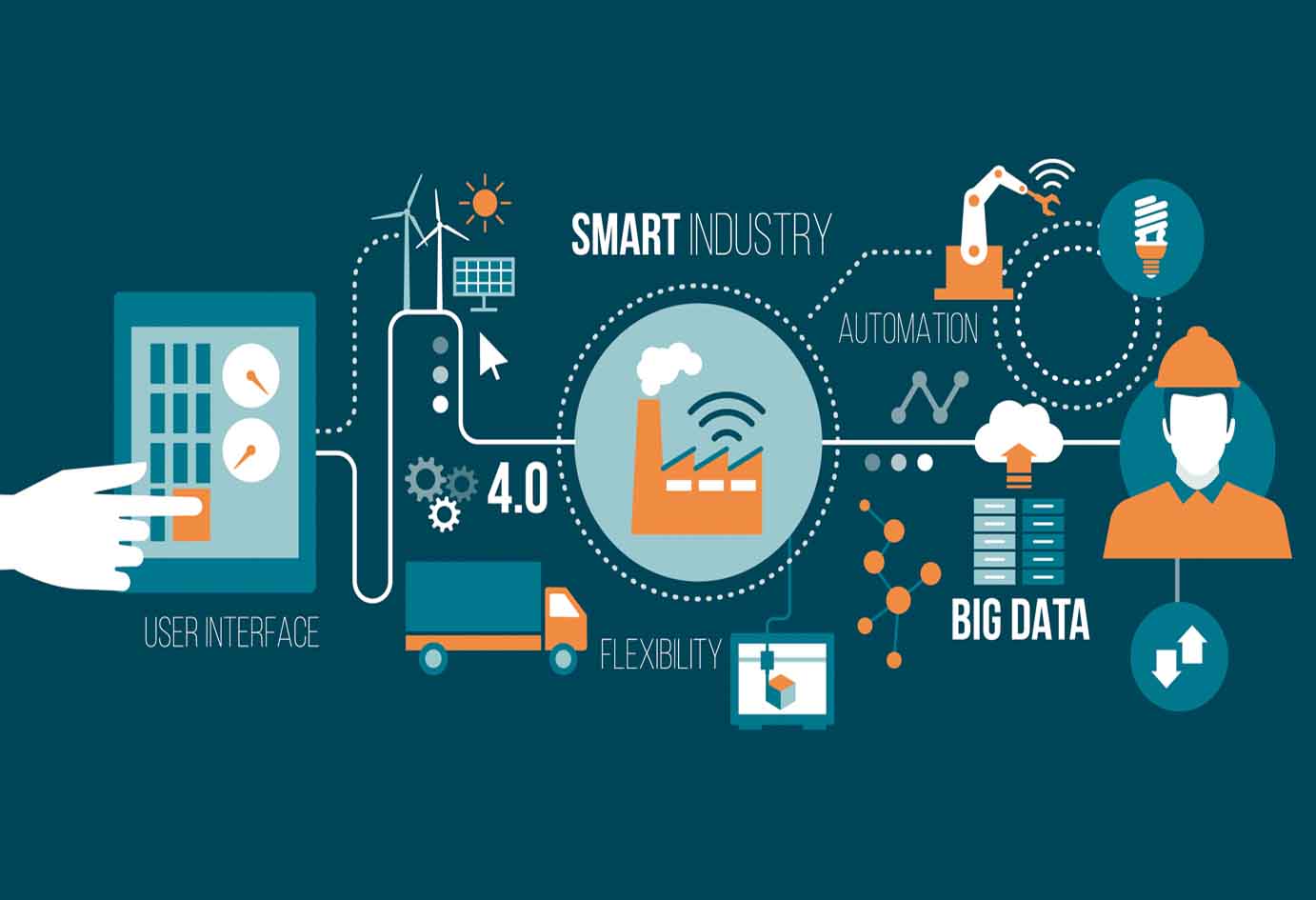

L’industria 4.0 si estende anche all’ambiente produttivo dell’industria alimentare anche grazie al concetto di Smart Factory, dove un sistema informatico complesse, si integra, controlla e monitorizza l’ambiente fisico.

Innumerevoli vantaggi, che vanno da quelli produttivi ed economici a quelli dell’abbattimento di tempi decisionali e l’aumento della varietà dei prodotti, possono essere tratti da questa innovazione. Attualmente solo il 40% delle aziende alimentari italiane (fonte Metes 2017) si avvalgono di tecnologie smart. Il problema è radicato nella scarsa digitalizzazione dei processi e al nuovo doveroso approccio verso l’informazione e la formazione sull’argomento.

In questo anno, il governo italiano da rifinanziato piani di sviluppo per le aziende che vogliono innovarsi e divenire smart con l’aiuto di università e dipartimenti di ricerca, che studiano soluzioni e nuove tecnologie creando la giusta sinergia per il comparto produttivi agroalimentare nell’ottica dell’industria 4.0

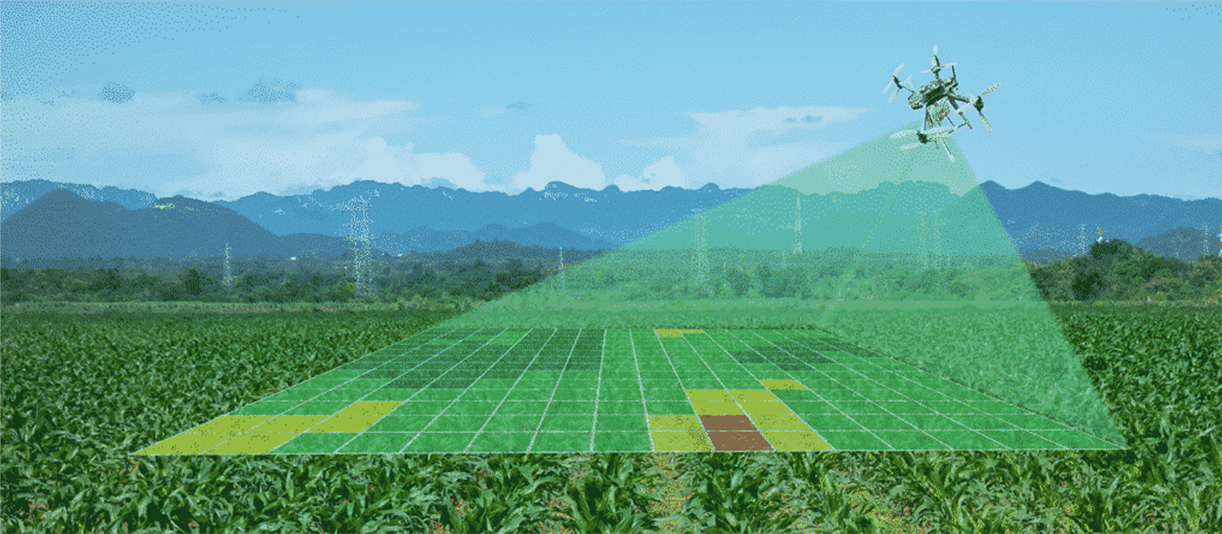

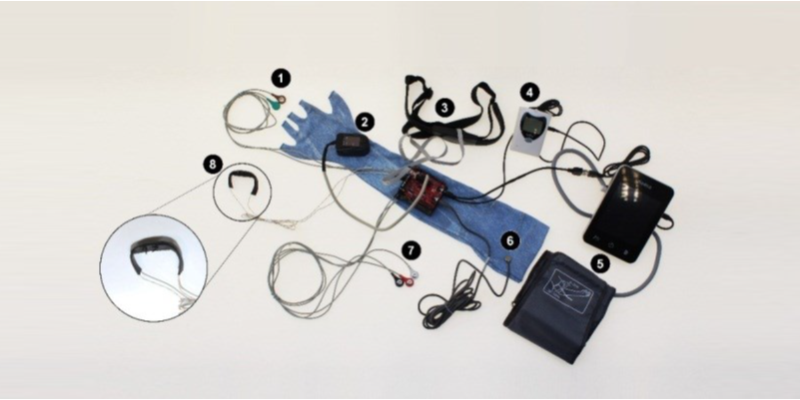

I punti critici dell’industria agroalimentare, vertono sul controllo della filiera, la trasparenza del processo di produzione e la sicurezza, proprio per garantire un prodotto con delle aspettative di qualità superiori. Per questo nascono sistemi di controllo e di analisi dei punti critici, avvalendosi anche di sensori IoT e Blockchain che garantiscono in qualunque momento, l’analisi, il controllo e la rilevazione delle informazioni in maniera performante, efficiente e senza errori e garantiscono di poter gestire simultaneamente più linee produttive.

Strutturare efficientemente una blockchain, permette di aver accesso ai registri di distribuzione, aumentare la sicurezza delle informazioni e della privacy, inviare e ricevere dati in modo automatico e senza l’ausilio di immissione tramite operatori e condividere informazioni essenziali in ogni passaggio della filiera agroalimentare.

La catena del freddo, che tanto caratterizza molte filiere agroalimentari, è tenuta sotto controllo da sensori IoT che permettono la tracciabilità centralizzata delle informazioni, delle temperature e dell’umidità e della conservazione degli alimenti, al fine di ottimizzare i processi e snellire le procedure degli operatori HACCP, integrando funzioni di “pre-allarme” in caso di previsione di anomalie consentendo la salvaguardia del prodotto e diminuendo il rischio di perdita e sprechi.

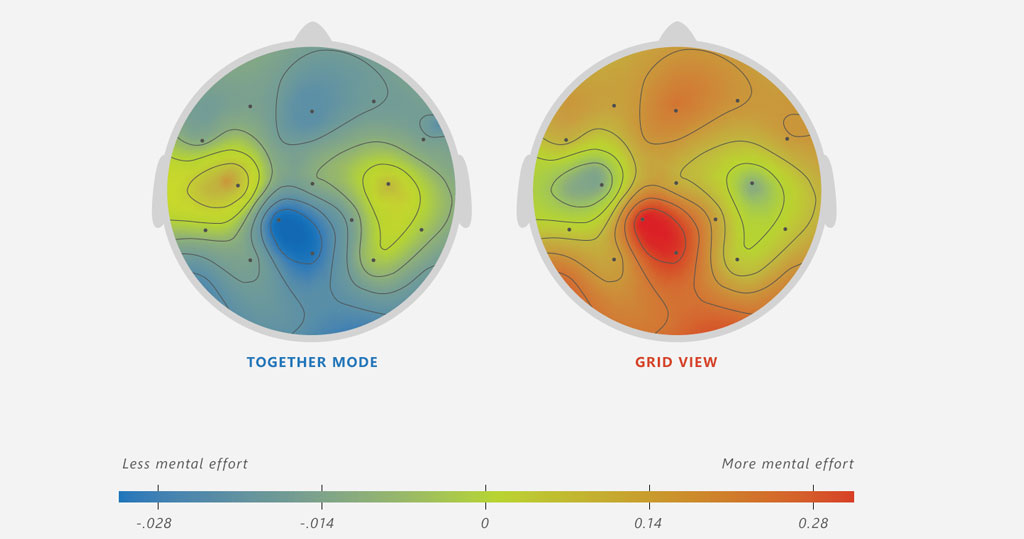

Cruscotti dinamici e semplificati, agevolano il controllo da parte dell’operatore e rendono il suo lavoro fruibile e immediato, rendendolo autonomo nelle decisioni, nella previsione delle problematiche che si potrebbero creare in vari punti della filiera ed aiutandolo, tramite sistemi di supporto alle decisioni, a porre misure di correzione alle problematiche rilevate dagli alert.

Per approfondimenti per quanto riguarda le agevolazioni dell’industria 4.0 e l’adozione di queste nuove tecnologie nell’industria agroalimentare, vi consigliamo la lettura di questi due articoli:

Programmi Integrati di Agevolazioni PIA Piccole Imprese – Regione Puglia